垂直封切熱收縮包裝機的故障預防,核心是規范操作、定期維護、提前排查隱患,從根源上減少卡膜、封切不良、收縮不均等常見故障,具體措施可分為以下 5 類:

規范物料與耗材使用,避免適配性故障

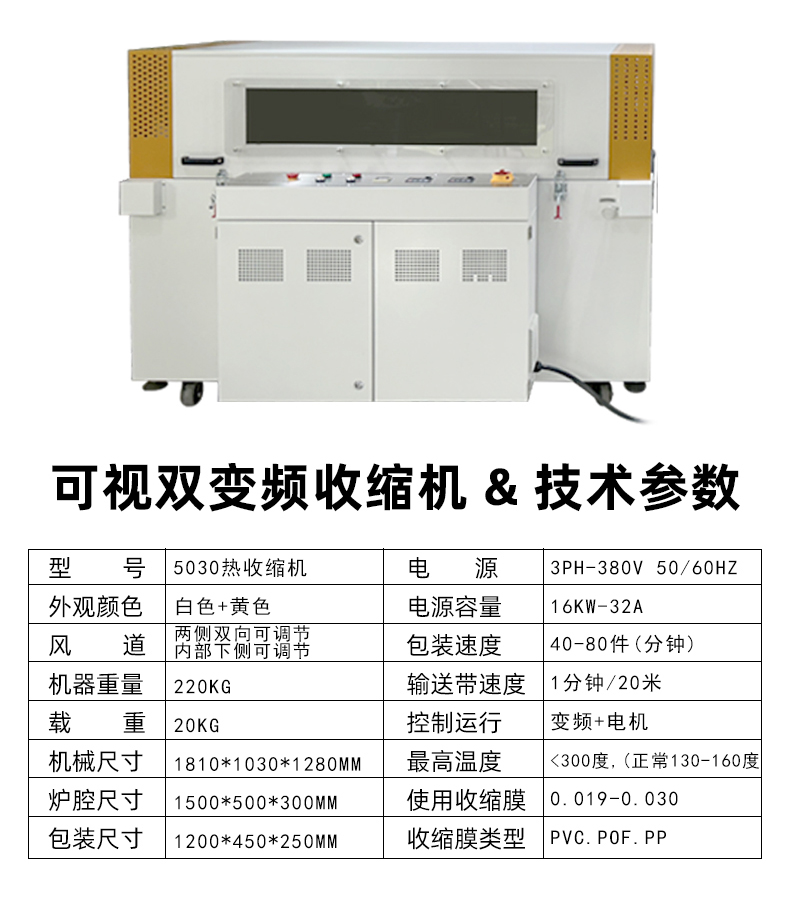

- 嚴格使用設備標定的薄膜類型和厚度:比如標注適配 POF 膜(0.015-0.03mm)的機型,不混用厚 PE 膜或劣質 PVC 膜,防止送膜阻力過大、封切溫度不匹配導致的卡膜、封口開裂。

- 產品尺寸不超限:不包裝超過設備最大長、寬、高的產品,避免輸送卡滯、封切刀碰撞損壞;異形產品需加裝定位工裝,防止輸送偏移引發封切錯位。

- 薄膜卷安裝平整:裝膜時確保膜卷對齊導向輥,避免膜邊褶皺,同時清理膜卷表面的灰塵雜質,防止雜質卷入封切刀影響封口質量。

標準化操作流程,減少人為誤操作故障

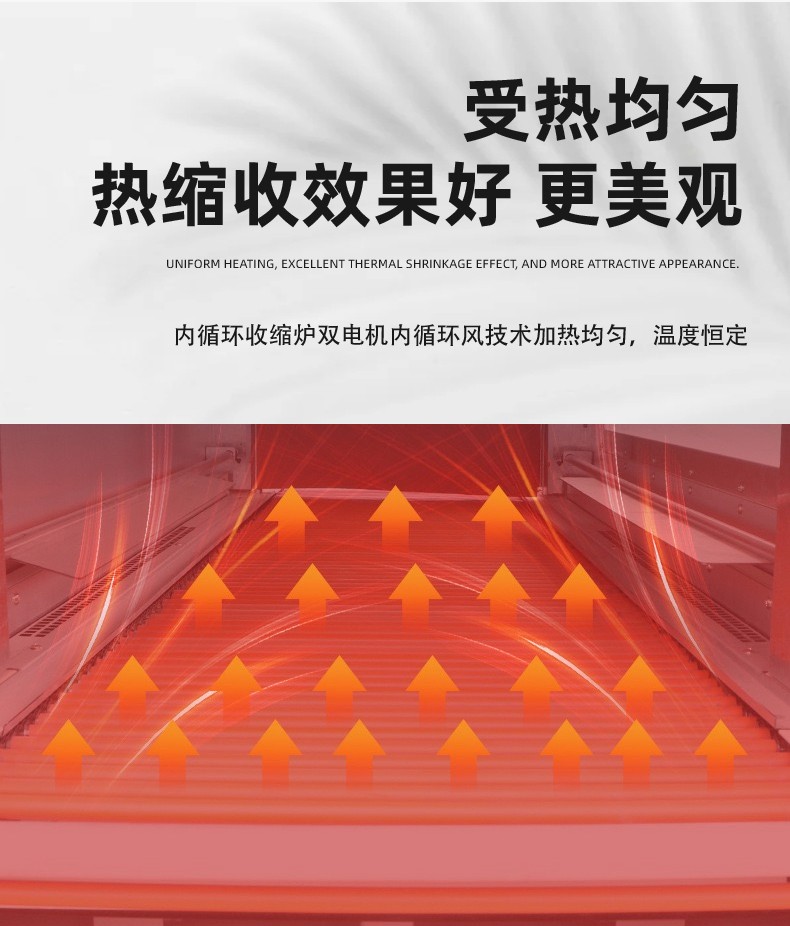

- 開機前執行預熱檢查:封切刀和收縮爐需按說明書預熱至設定溫度(通常封切刀 180-220℃,收縮爐 120-160℃),未達標前不啟動運行,防止低溫封切不牢。

- 嚴禁頻繁啟停或急停:短時間內反復開關機易損傷電機和溫控系統;非緊急情況不按急停按鈕,避免傳動機構、電氣元件因瞬時沖擊故障。

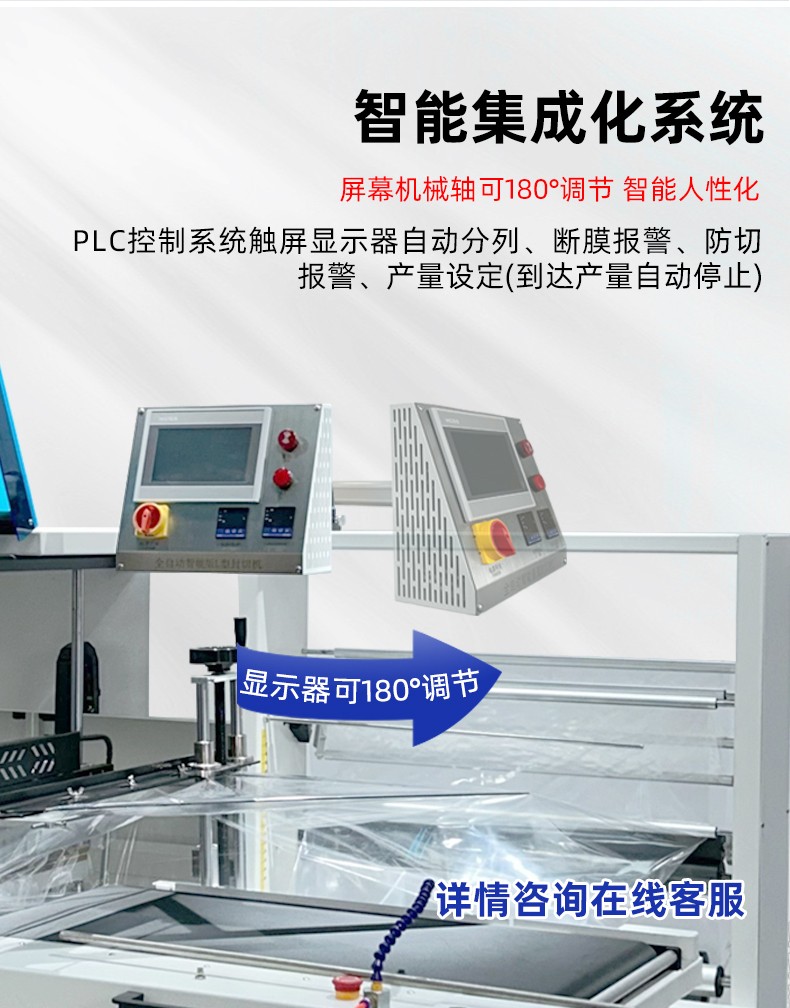

- 換產時重新校準參數:更換不同尺寸產品時,需調整輸送帶速度、封切刀位置、收縮爐溫度,并存入參數記憶庫,避免用舊參數包裝導致的收縮不均、封切偏差。

強化定期維護,降低機械磨損故障

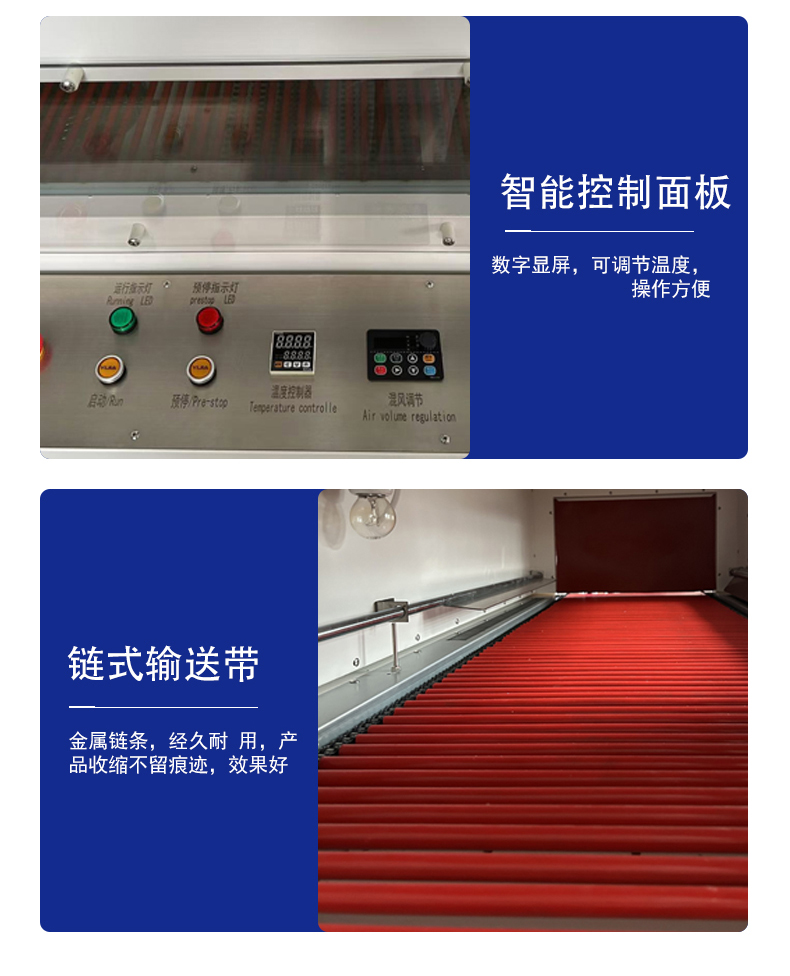

- 傳動部件定期潤滑:每周給鏈條、齒輪、滾輪加注專用潤滑油 / 脂,避免干磨導致的異響、轉速不穩;注意潤滑油不能滴落在輸送帶和封切刀上。

- 易損件提前更換:每月檢查封切刀刀刃是否鈍化、硅膠壓條是否變形、輸送帶是否老化開裂,發現磨損及時更換,防止出現封口不平整、輸送打滑等問題。

- 電氣系統定期巡檢:每月檢查接線端子是否松動、加熱管是否正常發熱、溫控探頭是否靈敏,防止因接觸不良導致的局部不加熱、溫度失控故障。

做好環境與設備防護,減少外部因素故障

- 設備放置在干燥、通風、無粉塵的車間環境:潮濕環境易導致電氣元件短路,粉塵過多會堵塞收縮爐出風口、附著在加熱管表面降低效率,可加裝防塵罩。

- 避免電壓波動影響:設備需接獨立穩壓電源,防止車間大功率設備啟停導致的電壓不穩,損壞變頻器、電機等核心部件。

- 長時間停機做好防護:停機超過 3 天需切斷總電源,清理設備內部殘渣,用防塵罩覆蓋整機,防止灰塵進入傳動和電氣系統。